Технология пылеулавливания при переработке леса

ПЫЛЕУЛАВЛИВАНИЕ ПРИ РЕГЕНЕРАЦИИ ХИМИКАТОВ В ПРОИЗВОДСТВЕ ЦЕЛЛЮЛОЗЫ

Пылеулавливание при сжигании щелоков в содорегенерационных котлах (СРК). При сжигании черного щелока в СРК имеются два источника выделения взвешенных частиц — топка и бак-растворитель плава.

Взвешенные частицы в топке образуются как дисперсная фаза аэрозоля конденсационного происхождения и состоят в основном из Na2S04. Количество газов зависит от расхода черного щелока на сжигание, содержания в нем сухих веществ, а также от степени уплотнения газового тракта.

Температура газов на выходе из котла может составлять 140—230 °С в зависимости от наличия или отсутствия в схеме СРК каскадного испарителя и степени развития конвективных поверхностей нагрева котла. Влажность газов составляет в среднем 25%. Такие условия не позволяют применять для улавливания взвешенных частиц рукавные фильтры.

Требуемая степень очистки дымовых газов СРК от взвешенных частиц составляет 95—97 % для предприятий большой единичной мощности и 90—92 % для небольших предприятий, оснащенных СРК производительностью 200—250 т абсолютно сухого вещества черного щелока в сутки. Однако поскольку сульфат натрия является основным химикатом, вводимым в производственный цикл для компенсации потерь щелочи и серы, то целесообразно достижение и более высоких значений степени очистки газов [Очистка, 1989].

Преимущественное содержание в пылевом уносе мелких частиц и высокая требуемая степень очистки газов в сочетании с параметрами газов за котлом обусловили повсеместное применение электрофильтров. Исключение при выборе типа пылеуловителя составляют СРК небольшой производительности, оснащаемые высоконапорными скрубберами Вентури, на которых в качестве орошающей жидкости используется черный щелок после выпарной станции с концентрацией сухих веществ 50—55%, уплотняемый в скруббере до концентрации 60 %.

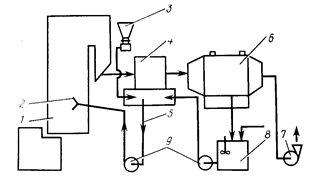

На рис.1 приведена схема очистки дымовых газов СРК в электрофильтре. Уловленный пылевой унос поступает в бак с мешалкой, смешивается в нем с черным щелоком, подаваемым с выпарной станции, затем поступает в проточный ящик каскадного испарителя и далее, проходя через смеситель сульфата, откачивается циркуляционными насосами в топку СРК на сжигание и регенерирование соды. Таким образом, уловленный в электрофильтре пылевой унос полностью возвращается в производственный цикл регенерации соды.

Эффективность работы электрофильтра зависит от ряда факторов, а также от качества его изготовления, ремонта и обслуживания. Следует также отметить, что при очистке дымовых газов СРК отрицательное влияние на эффективность и состояние электрофильтра может оказывать: вынос капель черного щелока из каскадного испарителя на газораспределительную решетку и в активную зону электрофильтра вследствие увеличения скорости газов в каскадном испарителе из-за подсосов воздуха по газовому тракту; использование мазута для «подсветки» при работе СРК при сниженной нагрузке, а также работа только на мазуте с направлением газов через электрофильтр, что приводит к «зарастанию» газораспределительной решетки продуктами недожога и корродированию электродов.

Рис.1. Схема очистки дымовых газов СРК в электрофильтре:

1 — топка СРК: 2 — щелоковые форсунки, 3 - смеситель для сульфата натрия; 4 — каскадный испаритель: 5 проточный ящик каскадного испарителя; 6 — электрофильтр; 7 — дымосос; 8 - бак опорожнения электрофильтра; 9 — насосы

В случаях, когда после электрофильтра устанавливается газоочистная установка, схема пылеулавливания становится двухступенчатой. Вторая ступень при нормальной работе электрофильтров и использовании струйных газопромывателей может обеспечивать степень очистки от взвешенных частиц 50— 60 %. Газоочистная установка может также компенсировать снижение эффективности электрофильтра из-за ухудшения работы системы встряхивания осадительных электродов, так как в этом случае из электрофильтра будут выноситься агрегированные частицы, которые легче улавливаются. Однако при этом может снизиться надежность системы циркуляции жидкости в установке, а также могут возникнуть трудности с использованием отработанной жидкости, особенно на предприятиях, вырабатывающих беленую целлюлозу [Мазур, 1996].

Взвешенные частицы в баке-растворителе плава образуются в результате взаимодействия плава со струей слабого белого щелока, подаваемого на его распыление, и массой зеленого щелока в растворителе плава. Температура парогазов на выходе из бака-растворителя плава составляет 90—100 °С. Количество парогазов зависит от количества поступающего плава, температуры взаимодействующих с плавом жидкостей, величины подсоса наружного воздуха в растворитель плава. Основным компонентом парогазов являются водяные пары, содержание которых может составлять 50— 70 %. Образующиеся при распылении и растворении плава взвешенные частицы имеют размеры 5—20 мкм и состоят в основном из Na2CO3.

Еще статьи по теме

Антропогенное воздействие на биосферу

Наибольшее

загрязнение атмосферного воздуха поступают от энергетических установок,

работающих на углеводородном топливе (бензин, керосин, дизельное топливо,

мазут, уголь, природный газ и другие). Количество загрязнения определяется

состав ...

Государство, право, экология

Вся

природа, начиная от мельчайших ее частиц и до величайших тел, начиная от

песчинок и кончая солнцами, находится в вечном возникновении и исчезновении, в

непрерывном течении, в неустанном движении и изменении. Это особая сфера

материаль ...